В наличии

от

9 979 500 ₽

Производительность:

до 60 м3/сутки

Время монтажа:

до 10 дней

Сезонность:

Лето

Зима

Гарантия два года

Доставка по России и СНГ

Продажа оборудования в лизинг

Проведение пусконаладочных работ

Запросить коммерческое предложение

Ваша заявка отправлена!

Заявка принята

Спасибо!

Ваше сообщение отправлено!

Герметизированные борта форм

Каждый борт имеет резиновый уплотнитель. Это экономит время на сборке и производстве газобетона

База рецептов

Программа сохраняет до 300 рецептов, технолог может менять рецептуру в любой момент

Сертификат

Вся наша выпускаемая продукция имеет сертификат соответствия по ГОСТ

Справочный центр 24/7

Базовая комплектация

Дополнительные опции

Описание работ

Схема и характеристики

Базовая комплектация

Смеситель-активатор для газобетона (1,0м3) + пенобетона (1,0м3) с пеногенератором - 1 шт.

Объем смесителя: 1000 литров

Сливная заслонка (ручная), ДУ 100 мм

Сливной шланг из ПВХ

Смотровой люк для чистки смесителя

Тип подшипникового узла вала: закрытый

Покраска: грунт- эмаль в два слоя

от

912 000 ₽

Блок весовых дозаторов на 3 компонента (цемент, песок, вода) с тензодатчиками и электронным блоком управления дозаторами, транспортерами и вибростолом - 1 шт (ЧПУ резка)

Рамный каркас из толстостенной трубы 80*60

Блочный весовой датчик- 2 шт.

Баки на три компонента (цемент, песок, вода)

Ручная заслонка, WAM (Италия)- 2 шт.

Весовые датчики: CAS (Ю. Корея)

Дозация воды (автоматическая)

Дозация сухим материалов (автоматическая)

Электромагнитный клапан, электрический счетчик воды

Покраска: грунт- эмаль в два слоя

от

931 000 ₽

Конвейерные поддоны форм, утепленные (2,4*0,6*0,6 на 24 блока) усиленные с металлическим дном 4 мм - 36 шт.

Каркас из профильной трубы 80*40

Листовой металл: 4 мм

Покраска: грунт- эмаль в два слоя

от

28 700 ₽

Борта форм (2,4*0,6*0,6 на 24 блоков), с застежками с резиновым уплотнителем (New!) - 16 шт.

Каркас из профильной трубы

Листовой металл: 3 мм

Количество эксцентриковых замков: 8 шт

Герметизация: резиновый уплотнитель

Покраска: грунт- эмаль в два слоя

от

41 750 ₽

Автоматический пильный резательный комплекс с ЧПУ, функция контовки массива, с возможность распиловки любой ширины блока (New!). Два станка! - 1 шт.

Станок вертикальной резки

Станок горизонтальной резки

Усиленный рамный каркас

Направляющие ролики режущего полотна

Направляющие ролики станины

Токарные детали: оцинкованные

Приводы: мотор- редуктор, двигатель

Индуктивные датчики: 4 шт

Пульт управления

Паспорт изделия

от

3 150 000 ₽

Шнековый конвейер D-219 мм с опорами, L- 9 метров - 1 шт.

Секций в конвейере- 3 шт.

Корпус верхнего и нижнего подшипникового узла

Промежуточный подшипниковый узел, 2 шт.

Привод, мотор- редуктор, 7,5 кВт

Смотровой люк для чистки на каждой секции

Паспорт изделия

от

205 000 ₽

Жолобообразный, шевронный ленточный конвейер с опорами, L- 9,4 метров - 1 шт.

от

347 000 ₽

Вибрирующая установка просеивания песка - 1 шт.

Усиленный рамный каркас

Сетка просеивания (металлическая, плетеная)

Размер ячейки: 0,2 мм* 0,2 мм

Вибродвигатель: Oli (Италия), MVE 300/3

Виброопоры- 4 шт.

от

171 000 ₽

Растариватель цемента и бигбегов со сменными ножами - 1 шт.

Рама расстаривателя БигБэгов

Опора для мешков

Ножи из инструментальной стали

Вибродвигатель OLI MVE300 (Италия)- 1 шт.

Патрубок для перекачки цемента

Комплект метизов для сборки

Паспорт изделия

от

175 000 ₽

Толкатель электромеханический двойной на формы 600 мм (с функцией забора тележки с передаточного пути) - 2 шт.

Усиленный рамный каркас из швеллера

Каретка толкателя- 1 шт

Привод: червячный мотор- редуктор

Функция забора основания с передаточной тележки

Покраска: грунт- эмаль в два слоя

от

215 000 ₽

Блок управление толкателем электромеханическим - 2 шт.

Блок управление толкателем электромеханическим

Степень защиты от пыли и влаги: IP54

Электропитание трехфазное, В: 400

Температура эксплуатации: от -5 до +50

Максимальная погрешность весовых датчиков, %: ±1

Максимальная погрешность весовых датчиков, %: ±1

от

142 000 ₽

Передаточная тележка с направляющими - 2 шт.

Передаточная тележка с направляющими

Усиленный рамный каркас

Колесная база- 4 шт.

Покраска: грунт- эмаль в два слоя

от

62 000 ₽

Смеситель для суспензии - 1 шт.

Объём смесителя: 20 литров

Сливной кран (бабочка), ДУ 20 мм

Привод: электродвигатель

Покраска: грунт- эмаль в два слоя

от

75 000 ₽

Система передвижения (рельсы со стойками) - 77 шт.

Сварная конструкция (профильная труба с уголком 25 мм)

Монтажные пластины

от

3 500 ₽

Дополнительные опции

Автоматическая система складирования блоков

Вертикальное перемещение

Горизонтальное перемещение

Усиленный рамный каркас

Токарные детали: оцинкованные

Приводы: мотор- редуктор, двигатель

Паспорт изделия

от

3 350 000 ₽

Паз-гребень

Усиленный рамный каркас

Комплект режущих фрез

Направляющие ролики станины

Токарные детали: оцинкованные

Приводы: мотор- редуктор, двигатель

Концевые датчики: 4 шт

Паспорт изделия

от

450 000 ₽

Силос цемента СЦР- 50 (50 тонн)

Обечайка силоса: (количество колец - 3 шт., секторов - 12 шт.)

Конус силоса: количество секторов- 6 шт.

Крышка силоса (4 секции) с защитными поручнями

Установочные фланцы (фильтра цемента, аэрации, аварийный клапана)

Труба закачки цемента диаметров 102 мм с замком

Стойки силоса с распорками из уголка 90х90х7 мм

Метизы для сборки силоса

Паспорт изделия

от

910 000 ₽

Силос цемента СЦР- 75 (75 тонн)

Обечайка силоса: (количество колец - 4 шт., секторов - 16 шт.)

Конус силоса: количество секторов- 6 шт.

Крышка силоса (4 секции) с защитными поручнями

Установочные фланцы (фильтра цемента, аэрации, аварийный клапана)

Труба закачки цемента диаметров 102 мм с замком

Стойки силоса с распорками из уголка 90х90х7 мм

Метизы для сборки силоса

Паспорт изделия

от

1 056 000 ₽

Станция растаривания БигБэгов с эл. талью

Рама расстаривателя БигБэгов

Рама станции расстаривания (связи из 63 уголка)

Таль электрическая 2,0 тонны (тихоходная)

Опора для мешков

Ножи из инструментальной стали

Вибродвигатель OLI MVE300 (Италия)- 1 шт.

Патрубок для перекачки цемента

Комплект метизов для сборки

Паспорт изделия

от

540 000 ₽

Описание работ

Конвейерная линия для производства неавтоклавного газобетона - это автоматизированная производственная линия, специально разработанная для эффективного и непрерывного производства блоков из неавтоклавного газобетона. Так же данная линия может производить пенобетонн и полистиролбетонн. Она состоит из нескольких основных компонентов:

Приемка и загрузка сырья: Начальный этап включает приемку основного сырья, такого как портландцемент, песок, каустическую соду, сульфат натрия и алюминиевую пудру. Сырье загружается в блок весовых дозаторов, в котором происходит взвешивание ингредиентов. Оператор задает какое необходимо количество ингредиентов (цемента, песка), при завершении набора, подающие конвейеры останавливаются. Цемент подается при помощи шнекового конвейера, песок при помощи ленточного конвейера.

Смешивание компонентов: После дозирования цемента, песка воды. Вода сливается в смеситель, оператор подает ингредиенты в смеситель. Там они тщательно перемешиваются, обеспечивая равномерное распределение компонентов и формирование однородной газобетонной смеси.

Слив смеси: После получения однородной смеси газобетонная смесь сливается в форму где происходит дальнейшее созревание газобетонного массива.

Транспортировка массива газобетона: Массив газобетона транспортируется по рельсовым путям с помощью электромеханического толкателя, из форм создается подобие поезда, одно основание толкает другое. Так происходит перемещение массива по заводу.

Твердение блоков: Блоки из газобетона выдерживаются при комнатной температуре и определенной влажности в течение определенного времени, чтобы достичь неавтоклавного твердения. Этот процесс может занять от нескольких часов до двенадцати часов, в зависимости от требуемых характеристик блоков.

Резка массива газобетона: Резка осуществляется при помощи пильного резательного комплекса с числовым программным обеспечением, кратность резки 100 мм. Стандартные блоки шириной 100 мм, 200 мм, 300 мм, 400 мм. При необходимости можно запрограммировать любую ширину блока.

Конвейерная линия для производства неавтоклавного газобетона обеспечивает высокую производительность, точное дозирование и автоматизацию процесса. Это позволяет экономить время и усилия в производстве блоков газобетона, а также обеспечивает высокое качество конечного продукта.

Приемка и загрузка сырья: Начальный этап включает приемку основного сырья, такого как портландцемент, песок, каустическую соду, сульфат натрия и алюминиевую пудру. Сырье загружается в блок весовых дозаторов, в котором происходит взвешивание ингредиентов. Оператор задает какое необходимо количество ингредиентов (цемента, песка), при завершении набора, подающие конвейеры останавливаются. Цемент подается при помощи шнекового конвейера, песок при помощи ленточного конвейера.

Смешивание компонентов: После дозирования цемента, песка воды. Вода сливается в смеситель, оператор подает ингредиенты в смеситель. Там они тщательно перемешиваются, обеспечивая равномерное распределение компонентов и формирование однородной газобетонной смеси.

Слив смеси: После получения однородной смеси газобетонная смесь сливается в форму где происходит дальнейшее созревание газобетонного массива.

Транспортировка массива газобетона: Массив газобетона транспортируется по рельсовым путям с помощью электромеханического толкателя, из форм создается подобие поезда, одно основание толкает другое. Так происходит перемещение массива по заводу.

Твердение блоков: Блоки из газобетона выдерживаются при комнатной температуре и определенной влажности в течение определенного времени, чтобы достичь неавтоклавного твердения. Этот процесс может занять от нескольких часов до двенадцати часов, в зависимости от требуемых характеристик блоков.

Резка массива газобетона: Резка осуществляется при помощи пильного резательного комплекса с числовым программным обеспечением, кратность резки 100 мм. Стандартные блоки шириной 100 мм, 200 мм, 300 мм, 400 мм. При необходимости можно запрограммировать любую ширину блока.

Конвейерная линия для производства неавтоклавного газобетона обеспечивает высокую производительность, точное дозирование и автоматизацию процесса. Это позволяет экономить время и усилия в производстве блоков газобетона, а также обеспечивает высокое качество конечного продукта.

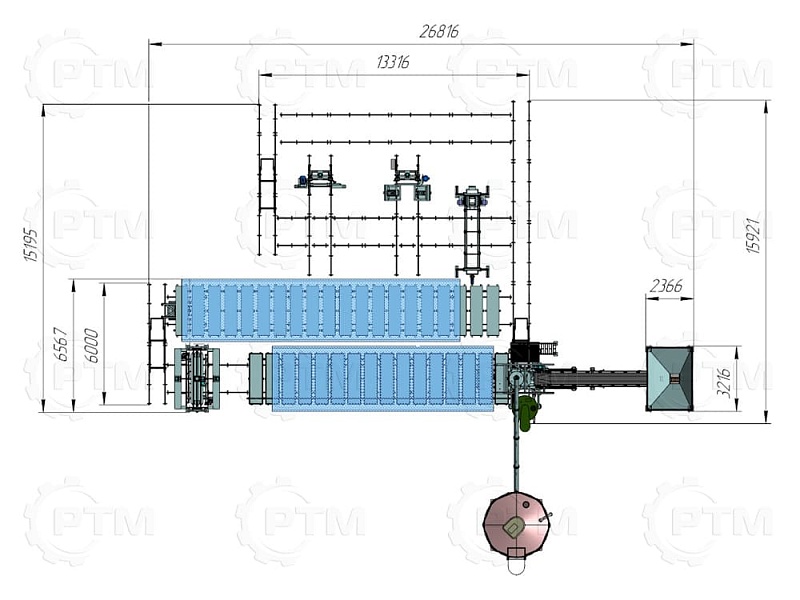

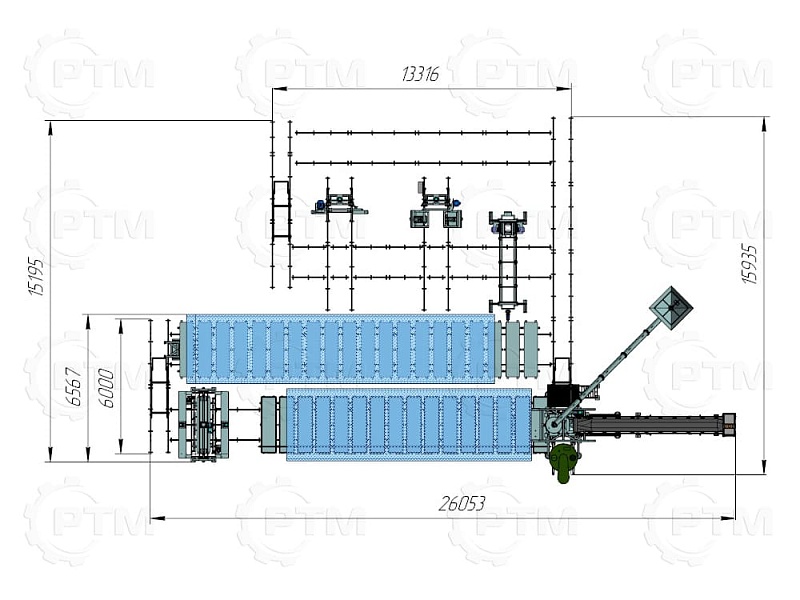

Схема и характеристики

Характеристики установки

Необходимая площадь:

от 738 м2

Мощность, кВт/час (380)

44

Выпускаемый материал:

пено/ газобетонн

Обслуживающий персонал в смену

от 4 чел.

Вес завода, не более ____ кг

11500

Габариты помещения:

45х12х6 (д*ш*в), метров

Температура воды:

50- 60 °C

Температура в помещении:

от 15 °C